SAP BATCH MANAGMENT (PARTİ YÖNETİMİ)

- Erdem Durdak

- May 30, 2025

- 10 min read

Batch Management konusuna değineceğimiz bu yazıda, kendi çalışmalarımın yanında birçok değerli SAP danışmanının görüş ve çalışmalarından faydalanmaya özen gösterdim. Amacım, SAP ekranları ile birlikte konuyu mümkün olduğunca yalın bir dille anlatarak herkesin kolaylıkla anlayabileceği şekilde aktarmak. Bazı ekran görüntüleri malesef istediğim netlikte olmasa da konuyu anlatacak mahiyette olduğunu düşünüyorum. Umarım sizler için faydalı ve yol gösterici bir içerik olur.

SAP BATCH MANAGMENT (PARTİ YÖNETİMİ) NEDİR?

SAP Batch Management, üretim süreçlerinde verimliliği ve izlenebilirliği artırmak isteyen firmalar için kritik bir sistemdir. Benzer özelliklere sahip ürün veya malzeme gruplarının düzenli şekilde takip edilmesini sağlar. Bu da kalite kontrol, yasal uyumluluk ve tedarik zinciri süreçlerinin daha verimli yönetilmesine yardımcı olur.

SAP Parti Yönetiminin Temel Özellikleri:

Ürün veya malzeme girişinde parti kayıtları oluşturulur.

Özellikle gıda, ilaç ve kimya sektörlerinde kullanılan bu sistem, malzemelerin izlenmesini sağlar.

Parti numaraları sayesinde malzeme hareketleri daha kolay takip edilir.

SAP İçindeki Kullanım Alanları:

Stok Yönetimi: Malzeme giriş-çıkışlarında parti numarasıyla işlem yapılabilir.

Satış ve Dağıtım (SD): Sipariş sürecinde parti numarasıyla ürün bulunabilir.

Üretim Emirleri: Üretim sırasında kullanılacak partiler sistemde aranabilir.

Depo Yönetimi (WM): Depoda belirli bir partinin yeri ve durumu kontrol edilebilir.

SAP MM Modülünde Parti Yönetimi:

SAP MM modülünde, firmaların üretim lotlarını doğru ve etkili şekilde tanımlayıp takip etmelerini sağlar. Malzemelerin parti bazlı yönetimi; ürün geri çağırmaları, kalite takipleri ve hammaddelerin izlenmesi gibi durumlarda büyük kolaylık sunar.

Parti Yönetimi Seviyeleri:

Üretim Yeri Seviyesi (Plant Level)

Malzeme Seviyesi

Organizasyon Seviyesi (Client Level)

1. Üretim Yeri Seviyesi

Üretim yeri seviyesi (plant level) parti yönetimi, SAP'de en yaygın kullanılan yöntemlerden biridir. Bu seviyede parti numarası, sadece belirli bir üretim yeri (plant) içinde eşsizdir. Aynı malzeme başka bir üretim yerinde farklı bir parti numarasıyla üretilebilir.

Üretim yeri seviyesinde parti yönetimi, çok üretim tesisi olan ve her tesisin üretimini bağımsız yöneten firmalar için oldukça esnektir. Ancak, tesisler arası stok transferi veya merkezi kalite takibi yapan şirketlerde izlenebilirlik zorlaşabilir.

Bu konuyu bir örnekle açıklamak gerekirse;Diyelim ki bir gıda firmamız var. Bu firmanın iki farklı üretim yeri (plant) var:

· Üretim Yeri 1 (İstanbul): Çikolata üretiyor.

· Üretim Yeri 2 (Ankara): Aynı çikolatayı orada da üretiyor.

Malzeme kodu her iki tesiste de aynı: 1001

· İstanbul tesisi 1001 için bir üretim yaptı ve parti numarasını PARTİ001 verdi.

· Ankara tesisi de aynı malzemeyi üretti ve o da PARTİ001 numarasını verdi.

SAP’de bu mümkündür. SAP, aynı parti numarasını iki farklı tesiste kullanılmasına izin verir, fakat bu bir zorunluluk değildir. Her plant kendi parti numarasını oluşturur, sistem karışıklık yaşamaz ama manuel olarak aynı numarayı iki tesiste de vermek önerilmez çünkü bu durum izlenebilirliği azaltır.

İstanbul’daki çikolata, Ankara’ya transfer edilecekse ve kalite ya da izlenebilirlik gerekiyor ise iki farklı yerde aynı parti numarası olduğu için karışıklık yaşanabilir. Örneğin, bir kalite sorunu yaşanırsa, hangi üretim yerinden çıktığı net ayırt edilemeyebilir.

Avantajları:

· Her üretim tesisi kendi içinde daha esnek çalışır.

· Parti numaraları lokal olarak daha basit ve pratik tanımlanır.

· Küçük/mid ölçekli firmalarda ya da bağımsız üretim yapan tesislerde idealdir.

Dezavantajları:

· Tesisler arası transferlerde takip zorlaşır.

· Global izlenebilirlik ve kalite kontrolü zayıflar.

· GMP veya ISO gibi sıkı kalite sistemleri olan firmalar için risklidir.

2. Malzeme Seviyesi (Material Level)

· Batch numarası sadece malzeme özelinde eşsizdir.

· Aynı Batch numarası farklı malzemelerde kullanılabilir.

· Örnek: Malzeme A için 10001 Batch’i, Malzeme B için de olabilir. Ama A için birden fazla 10001 olamaz.

· Malzeme bazlı izlenebilirlik yeterli ise bu yöntem idealdir.

· Sistemin performansı açısından en çok tercih edilen seviyedir.

Bu kısma örnek verilmek gerekirse;

Malzemelerimiz:

· MAT001 → Parfüm

· MAT002 → Şampuan Tesis (Plant):

· GR01 (tek bir tesis üzerinden gidelim)

Batch numarası sadece aynı malzeme için benzersiz olacak. Farklı malzemeler aynı batch numarasını kullanabilir.

· MAT001 (Parfüm) → Batch: BATCH1001

· MAT002 (Şampuan) → Batch: BATCH1001

Bu durum geçerlidir.Fakat aşağıdaki durum doğru değildir.

· MAT001 (Parfüm) → Batch: BATCH1001

· MAT001 (Parfüm) başka bir giriş → Batch: BATCH1001 (Aynı malzeme için tekrar kullanılamaz)

Başka bir örnek vermek gerekirse;Bir kozmetik üreticisinde, her ürün grubu için benzer üretim günü bazlı batch numarası (örneğin üretim tarihi: 150524 → BATCH150524) kullanmak istenirse:

· Parfüm: BATCH150524

· Şampuan: BATCH150524

· Krem: BATCH150524Hepsi mümkün olur, çünkü batch numarası malzemeye özel eşsizdir.

Bu yöntem sayesinde;

· Farklı malzemeler için aynı batch numarasının kullanılmasına izin verir.

· Batch numarasını malzeme bazlı benzersiz kılar.

· Özellikle aynı numaralandırma sistemini kullanmak isteyen firmalarda tercih edilir.

Avantajları;

· Batch numarası oluştururken daha az kısıtlayıcıdır.

· Performans olarak daha rahattır.

· Batch takibi yeterli düzeyde yapılabilir.

3.Organizasyon Seviyesinde Parti Yönetimi (Client Level)

Bu seviyede: Batch numarası tüm sistem genelinde (tüm plant’lar, tüm malzemeler) benzersiz olmalıdır. Yani hiçbir malzeme, hiçbir plant aynı batch numarasını tekrar kullanamaz.

Örnek Malzemeler:

· MAT001 → Parfüm

· MAT002 → Şampuan

Üretim Yerleri:

· GR01 → Bursa Tesisi

· GR02 → İstanbul Tesisi

Bu bilgiler ışığında aşağıda hatalı ve doğru kullanım örneklerini gösterelim.Hatalı Kullanım (Client seviyesinde mümkün değil):

Malzeme | Plant | Batch |

MAT001 | GR01 | BATCH1001 |

MAT002 | GR02 | BATCH1001 |

Yukarıdaki örnek hatalıdır, çünkü aynı batch numarası farklı malzemede ve farklı tesiste bile olsa tekrar kullanılamaz.

Doğru Kullanım:

Malzeme | Plant | Batch |

MAT001 | GR01 | BATCH1001 |

MAT002 | GR02 | BATCH1002 |

Peki bu seviyede takip neden kullanılır?

· İlaç, gıda, savunma sanayi gibi sektörlerde yasal zorunluluk olabilir.

· İzlenebilirlik çok önemlidir. Hangi batch, nerede üretildi, nerede tüketildi gibi bilgilerin tekil olması gerekir.

· Geri çağırma durumlarında batch bazlı sistematik izleme gerekir.

Avantajları ve Dezavantajlarına bakarsak;

Avantajları:

· İzlenebilirlik ve kalite güvence seviyesi çok yüksektir.

· Riskli sektörlerde uyum sağlar.

Dezavantajları:

· Batch oluştururken çok dikkatli olunmalıdır.

· Tüm organizasyon genelinde benzersiz batch üretmek gerekir.

· Kod yapıları daha karmaşık olabilir (örneğin: ürün + tarih + sıra no ile kombinasyon gerekir).

Şimdi konumuza SAP ekranları ile birlikte devam edelim. SAP de Parti Yönetimi ile ilgili ekranlara gitmek için ekranda görünen işlem adımları takip edilmelidir. Aşağıda önce SPRO işlem kodunu girdikten sonra IMG butonu ile devam ederek takip edeceğimiz işlem basamakları mevcuttur.

Buradan parti düzeyini belirlemek için ekranda görülen alana gidilir ve aşağıdaki ekran ile karşılaşılır. Burada teker teker parti düzeyi ve parti durum yönetimi ile ilgili alanlar bulunmaktadır. Öncelikle Parti Düzeyini seçeriz.

Gelen ekranda takip edeceğimiz parti düzeyini belirleriz.

Daha sonra parti yönetim durumunu etkinleştirmek için ekranda gösterilen alana gideriz. Ve parti yönetim durumunu Etkin haline getiririz.

Bir sonraki işlemimiz Durum Yönetimli Üretim Yerleridir.Durum yönetimli üretim yerleri butonuna tıkladığınızda, belirli üretim yerlerinin parti yönetimini kullanıp kullanmayacağını belirleyebilirsiniz.SAP’de Batch Status Management (Durum Yönetimi), bir batch’in sadece stok türü (Unrestricted, Quality Inspection, Blocked) değil, aynı zamanda özel bir durum bilgisi (status) ile yönetilmesini sağlar. Bu, batch’in işlem görüp görmeyeceğini kontrol etmek için kullanılır. Aktif hale getirildiğinde;

Plant GR01 için Batch Status Management aktif yapılır.

Bu üretim yerinde oluşturulan her batch, bir “status” ile birlikte gelir (örneğin: Kullanılabilir, Bloke, Onay Bekliyor vb.).

SAP, bu durumu mal hareketlerinde otomatik kontrol eder. Örneğin, bloke durumundaki batch’ler satış siparişi veya sevkiyat için kullanılamaz.

Ne Zaman Kullanılır?

· İlaç, kimya, gıda gibi hassas sektörlerde.

· Batch’lerin kalite kontrolünden geçmeden sevk edilmesini engellemek istenirse.

Depoda batch bazlı blokaj, kontrol, geçiş gibi senaryolar uygulanacaksa.

Bir sonraki basamak Yeni Partinin Başlangıç Durumu butonudur. Bu ekranda ‘’Başlangıç Durumu’’ işaretlendiğinde; Bu malzeme türüne ait bir malzeme için sistemde yeni bir batch oluşturulduğunda (örneğin üretim sonrası), batch otomatik olarak "restricted" status ile yaratılır. Yani, bu batch sistemde “kullanılamaz” olarak başlar.

SAP'de ancak durum serbest hale getirilirse (örneğin kalite kontrol sonrası), sevkiyat, üretim tüketimi gibi işlemlerde kullanılabilir.

Bu basamakların doldurulması ile diğer adımlar da aktif hale gelmektedir. Örneğin:

· Eğer parti düzeyi zaten belirlenmişse (örneğin malzeme seviyesi), o zaman “Parti düzeyi -> dönüştürme” pasif olur çünkü artık değiştirilmez.

· Parti durumu yönetimi aktif değilse, “Durum yönetimli üretim yerleri” veya “Başlangıç durumu” tanımlanamaz.

Bu işlemlerimizi bitirdikten sonra bir sonraki önemli uyarlamamız olan Parti Numarası Tayini konusuna bir göz atalım.

Parti Numarası Tayin Sistemi Nedir?

Her batch’in sistemde bir kimliği (numarası) olması gerekir. Bu numaranın:

· Otomatik mi verileceği,

· Hangi mantıkla verileceği (numara aralığı, format vs.),

· Kim tarafından belirleneceğiparti numarası tayini konusuna girer.

Parti Numarası Nasıl Tayin Edilir?

1. Elle (Manuel)

Batch oluştururken kullanıcı batch numarasını kendisi girer.Örnek: MSC1N işleminde sen girersin: PARTI20250529

Kullanıldığı yerler:

· Küçük sistemler, az sayıda batch üretimi

· Numara mantığı çok özelse (örneğin dış sistemden alınan kod)

2. Otomatik (SAP önerilen yöntemdir)

SAP, her batch için otomatik olarak sistemden bir numara üretir.Bu numaralar önceden tanımlanmış numara aralıkları (Number Range) ve numara objeleri aracılığıyla verilir.Bu girişten sonra ilk bahsedeceğimiz yer ve ilk adım Dahili Parti Numarası Tayinini etkinleştirmek olacaktır.

Daha sonra Hesap Tayini Yapılmış Mal Girişi İçin Dahili Parti Numarası Tayini kısmına geliyoruz.

Bu ayar, hesap tayini (Account Assignment) içeren bir satın alma siparişinden (PO) mal girişi (MIGO) yapıldığında, sistemin batch numarasını otomatik verip veremeyeceğini belirler. Konuyu biraz daha açmak gerekirse;

· SAP’de satın alma siparişlerinde bazen hesap tayini yapılır. (Yani mal bir stoğa değil, doğrudan bir maliyet merkezi, proje, departman gibi bir yere gider.)

· Böyle siparişlerde normalde mal stoğa girmez, doğrudan tüketime girer.

· Fakat bu malzeme “batch managed” (partili) bir malzeme ise, batch numarası gerekir.

· İşte burada sistemin batch numarasını otomatik verip veremeyeceğini bu ayar belirler.

Bir sonraki işlemimiz numara aralıklarının bakımıdır.

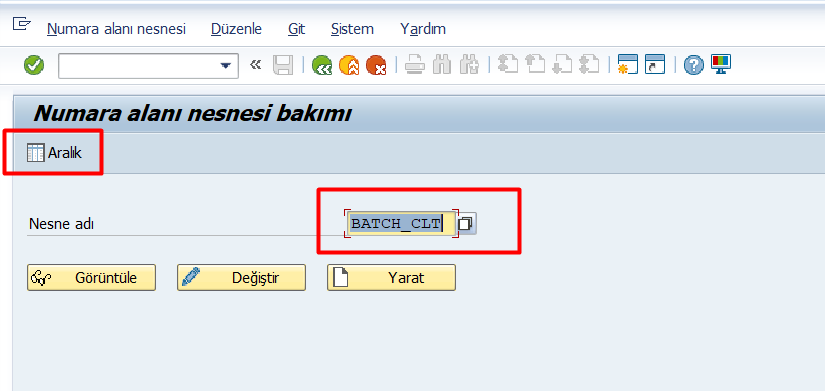

Aynı ekrana SNRO işlem kodundan giderek Nesne adı alanına BATCH_CLT vererek de ulaşabiliriz.

Aynı işlem sırasıyla Harici Parti Numarası Tayini İçin Numara Aralıklarını da yapabiliriz. Yazımızın çok fazla uzamaması adına bu kısma girmeyeceğiz. Fakat işlem Dahili ile aynı şekildedir.

Yine önemli olarak görülen bir sonraki uyarlama adımımız Partileri Yeniden Yarat işlemidir. Aşağıda gördüğümüz şekilde ilgili alanlara gidebiliriz.

Peki bu ne işe yarar?SAP’de “Parti yeniden yarat” ifadesi, parti numarasının bir malzeme hareketi sırasında sistem tarafından otomatik olarak yeniden oluşturulması anlamına gelir. Yani eğer sistem bir parti bulamazsa veya bir hareket için yeni bir parti gerekiyorsa, parti yeniden yaratılır (generate edilir).

Ne Zaman Kullanılır?

Üretimden giriş (101 hareket tipi) yapılırken yeni bir parti gerekiyorsa

Malzeme transferi sırasında eski partiden farklı bir takibini istiyorsak

Bir partiye ait bilgiler silinmişse veya geçersizse, sistem yeni bir parti yaratabilir

Örneğin bir tanesini örnek göstermek gerekirse;

Mal hareketi için yeniden yaratmayı tanımlama işlemine bakalım.

yukarıdaki işlemle biz şunu söylemekteyiz. ‘’101 hareketi ile mal girişi yaptığında BATCH alanına numara olarak ister manuel olarak bir giriş yap istersen de alanı boş bırak sistem otomatik bir numara versin’’. Bunu yazımızın sonunda yapacağımız örnek bir işlemle göstermiş olacağız. Burada 101 hareketi için Otomatik/Manuel seçimini yaptığımızı unutmayalım.

Bir sonraki önemli konumuz Parti Değerlemesi’dir.

Parti değerlemesi (Batch Valuation), SAP'de aynı malzemenin farklı partilerinin farklı maliyetlerle stokta tutulabilmesini sağlayan bir özelliktir.

Normalde SAP’de bir malzemenin tek bir değerleme fiyatı olur (örneğin: 10 TL). Ama bazı sektörlerde (örneğin ilaç, kimya, gıda), aynı malzeme farklı üretim tarihleri, tedarikçileri ya da kalite seviyeleri nedeniyle farklı maliyetlerle gelebilir.

İşte bu durumda, parti bazlı değerleme devreye girer: Yani malzeme sabit, ama parti bazında ayrı maliyet hesaplanır.

Örnek:

Malzeme Kodu | Parti No | Tedarikçi | Maliyet (TL) |

A123 | 0001 | Firma A | 10 TL |

A123 | 0002 | Firma B | 12 TL |

Bu tablo sayesinde sistem şunu bilir:"A123 malzemesi, hangi partiden kullanılırsa, o partinin fiyatı dikkate alınır."SAP'de parti yönetimi ile ilişkili olarak kullanılan LOBM_* ile başlayan standart karakteristikler, SAP’nin sınıflandırma sistemi (Classification System) altında yer alır.

Bu karakteristikler, bir batch (parti) ile ilgili özellikleri sistematik olarak tanımlamak için kullanılır: örneğin son kullanma tarihi, miktar, kalite skoru vb.

“Standart karakteristikleri güncelle” fonksiyonu:

· Bu LOBM_* karakteristiklerini sistemin son versiyonuna göre yeniden oluşturur/günceller.

· Eğer sistemde yeni fonksiyonlar geldiyse, karakteristikler de bunlara uyumlu hale getirilir.

Altta bulunan diğer uyarlamalarda iş gereksinimlerinize göre gerçekleştirilir. Burada genelde sisteme dokunulmamaya çalışılır. Fakat bahsettiğimiz gibi iş gereksinimlerinize göre bu kısımları ayarlayabiliriz. Her birinin detaylı anlatılması yazımızı oldukça uzatacağı için bu kısmı kısaca geçmiş olduk. Şimdi sıra Parti Yönetimi için karakteristikleri oluşturmakta.

Parti Yönetimi Karakteristiği Nedir?

Karakteristik, SAP’de ürün veya malzeme ile ilgili izlenebilir özelliklerdir. Batch Management sisteminde, bu karakteristikler partilerin tanımlanması, sınıflandırılması ve takibi için kullanılır.

Örneğin, bir ürünün partileri arasında farklılıkları tanımlamak için şu karakteristikler olabilir:

Üretim tarihi

Son kullanma tarihi

Renk

Ağırlık

Kalite seviyesi

Viskozite

Sıcaklık

Parti numarası

Bu karakteristikler, batch sınıflandırması yapılırken kullanılır ve partilerin ayırt edilmesini sağlar.

SAP Parti Yönetiminde Karakteristiklerin Rolü:

Sınıflandırma: Partiler, belirli karakteristiklere göre sınıflandırılır. Böylece her partinin hangi özelliklere sahip olduğu kaydedilir.

Filtreleme ve Arama: Partiler, karakteristik değerlerine göre aranabilir ve seçilebilir.

Kalite Kontrol: Kalite özelliklerinin takibi yapılabilir.

İzlenebilirlik: Belirli karakteristiklere sahip partilerin takibi sağlanır.

Aşağıda görmüş olduğunuz işlem adımları vasıtasıyla karakteristik oluşturma ekranına gidebildiğimiz gibi direk CT04 işlem kodu ile de bu ekrana gidebiliriz.

İş süreçlerimizde lazım olacak karakteristikleri seçiyoruz. Daha öncede bahsettiğimiz gibi LOBM* ile karakteristikleri aratabiliriz.

Karakteristik oluştururken alan adları ve karakter uzunluklarının ne olduğunu görmek için SE11 işlem koduna giderek MCH1 tablosunda yardım alabiliriz.

Örnek olması adına bir ilaç malzemesi için CT04 işlem kodu ile 2 adet karakteristik oluşturalım. Birisi ağırlık olsun. Yani ağırlığına göre sınıflandıralım. Ağırlık da 2 ayrı şekilde olsun. 250 mg, 500 mg şeklinde. Bir diğer sınıflandırma çeşiti ise ambalaj olsun. Ambalaj da şişe ve karton olarak ikiye ayrılsın.

Sizler bu sınıflandırmayı iş süreçlerinize göre çoğaltabilirsiniz. (Son Kullanma Tarihi, Üretim Tarihi vb.)Şimdi sıra bu karakteristiklerin sınıflarını oluşturmakta.

Sınıf (Class) Nedir?

SAP’de Class; malzemeleri veya objeleri belli özelliklerine göre sınıflandırmak için kullanılır. Batch yönetiminde, batch'ler genellikle belirli özelliklere göre sınıflandırılır.

1. Class (Sınıf) Oluşturma Adımları

CL01 işlem kodu ile sınıf oluşturma ekranına girilir.

Parti Yönetiminde Sınıfların Kullanımı

· Malzeme master (MM02) içinde batch yönetimi aktif edilir.

· Sınıf ve karakteristikler malzemeye atanabilir.

· Satın alma, üretim ve kalite süreçlerinde batch bazında işlem yapılır.

Şimdi örnek bir malzeme oluşturarak sınıfımızı bu malzememizde kullanalım.

Örneğimiz için sadece gerekli olan alanları seçip dolduruyoruz.

Malzeme oluşturup clası malzemeye yediriyoruz. Purchasıng kısmına batch managment’ı dolduruyoruz.

Daha sonra Sınıflandırma tabına giderek önceden oluşturmuş olduğumuz sınıf bilgisini yani ILAC’ı seçeriz. ILAC’ı seçtiğimizde ona bağlı karakteristiklerde gelmiş olur. Arama butonundan kullanacağımız karakteristik değerleri seçeriz. Ben her ikisinde de tüm karakteristikleri seçmiş oldum.

Bir sonraki önemli işlem adımımız Parti Zorunluluğu kutucuğunu doldurmaktır. Satınalma tabına giderek bu alanı ve ilgili alanları dolduruyoruz.

Diğer ilgili tablarımızdaki bilgileri de doldurduktan sonra malzememizi oluşturuyoruz.

Şimdi bu malzememiz ile bir satınalma siparişi oluşturalım. Siparişi oluşturduğumuzda da malzeme tabından parti numarasını girebiliriz fakat bu çok tercih edilmemektedir. Çünkü burada sipariş verdiğiniz ürünlerin bazıları gelmeyebilir ve bu da diğer malzemeler geldiğinde numara olarak bir karışıklığa sebebiyet verebilir. Burada mal girişi esnasında parti numarası verilmesi daha çok önerilmektedir.

Bu satınalma siparişine istinaden MIGO oluşturuyoruz.

Hatırlarsanız bir uyarlama yapmıştık. 101 hareketi ile mal girişi yapıldığında hem otomatik hem de manuel olarak parti numarası ver şeklinde. Şu an biz parti numarası alanını boş bırakmamıza rağmen sistem bir parti numarası vermiş oldu. Ekranda gördüğünüz Sınıflandırma butonu ile birlikte ben mal girişimin 5 adetini bir sınıfta diğer 5 adetini başka bir sınıfta olacak şekilde yapabilirim.

Yukarıdaki Miktar sekmesinden miktarımızı 5 olarak seçeriz. Daha sonra Sınıflandırma butonu ile aşağıdaki ekrana giderek ben 5 adetini 250 mg lık kutular ile aldım şeklinde bir giriş yaparız.

Aynı satınalma siparişi ile birlikte tekrar MIGO ya gelerek kalan 5 adeti de 500 mg lık şişeler olacak şeklinde yaparız.

Burada sizler sınıfları ve karakteristikleri daha geniş şekilde de gerçekleştirebilirsiniz. Bu tamamen sizlerin iş süreçlerine kalmıştır. MSC1N ile de parti oluşturabilir. Sırası ile MSC2N ile değiştirebilir, MSC3N ile de görüntüleme yapabilirsiniz. Yine yukarıda oluşturmuş olduğunuz parti numarasının detaylarını MSC2N ile değiştirebilir MSC3N ile de görüntüleyebilirsiniz.Yazımıza son vermeden önce Parti Yönetimi konusundaki önemli işlem kodlarını sizinle paylaşmak istiyorum. Umarım bu çalışmam sizler için faydalı olmuştur.

T-Code | Açıklama |

MSC1N | Create Batch (Parti Oluşturma) |

MSC2N | Edit Batch (Parti Düzenleme) |

MSC3N | Display Batch (Parti Görüntüleme) |

MB52 | Batch Stock Overview (Stok Görünümü) |

BMBC | Batch Information Cockpit |

MB5M | Expiration Date Monitoring (Son Kullanma Tarihi Takibi) |

MB56 | Batch Where-Used List (Kullanım Listesi) |

QA32 | Batch Analysis Report (Parti Analiz Raporu) |

CL30N | Batch Classification Report (Sınıflandırma Raporu) |

Comments